双柳长江大桥雄踞武汉“东大门”,具有“主塔高、跨度大、桥面宽、材料新”四大特点。长江日报记者在建设现场了解到,建设过程中,湖北交投集团与“建桥国家队”共谋共建,共同推进重大装备工具、材料、软件和核心配套技术研发应用,实现大跨度悬索桥高品质智能化建造成套技术“落地生花”。

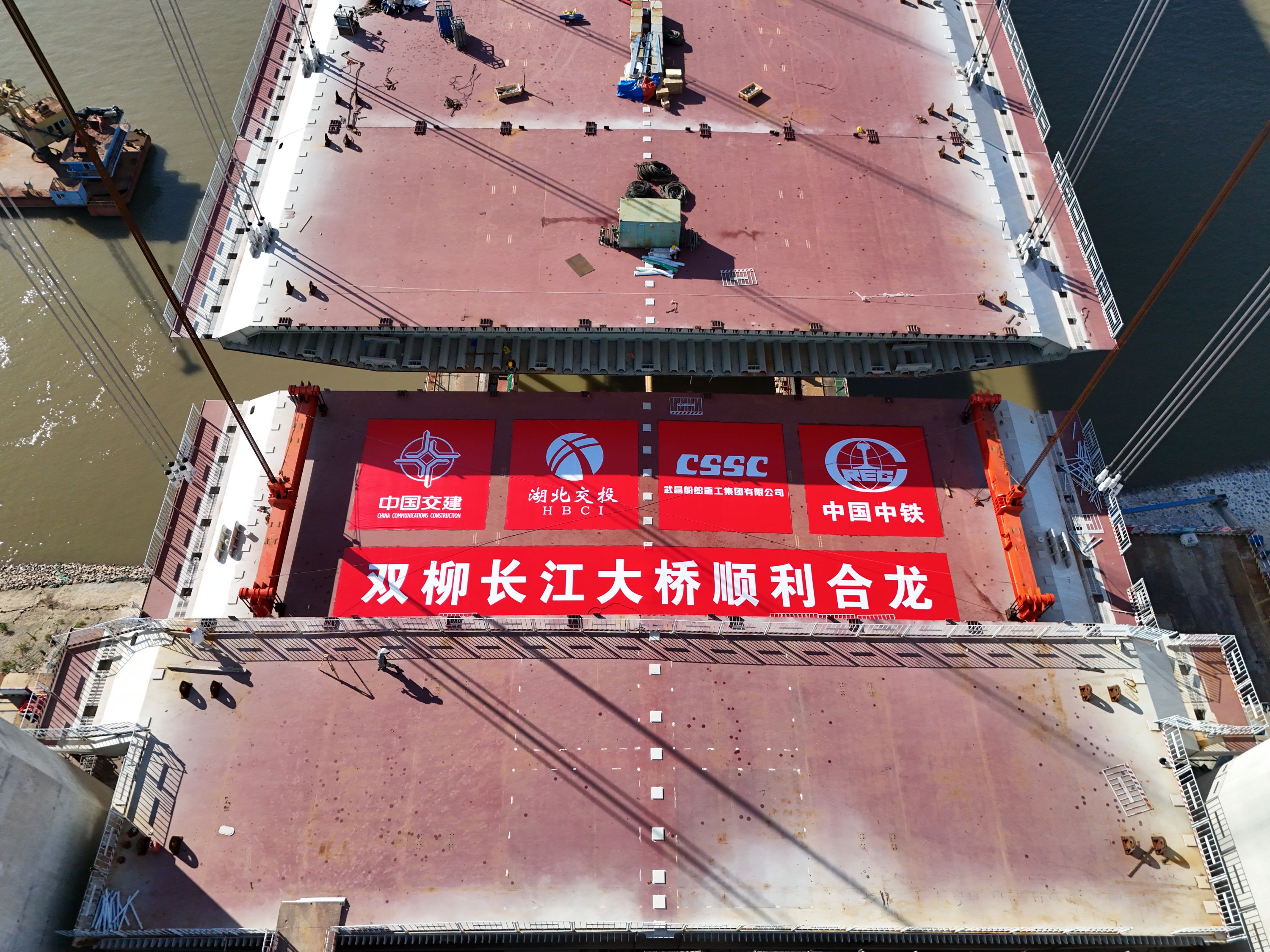

最后一节钢箱梁合龙。 通讯员张峰 摄

最后一节钢箱梁合龙。 通讯员张峰 摄

机器人内焊令桥面更加坚固结实

双柳长江大桥南北主塔高度分别为212.78米和213.75米,主跨1430米,采用双向8车道标准建设,桥梁全宽50.5米。

大桥主缆采用较传统镀锌钢丝耐腐蚀性提高3倍的锌—铝—稀土合金镀层钢丝,锚固系统则采用耐久性更好的可更换成品索及锚体防水新技术,让大桥“双臂”更加结实有力。

双柳长江大桥精准合龙。 记者詹松 摄

中国船舶集团武昌造船负责主跨1430米的双塔钢箱梁悬索桥和南北岸各100米跨的左右幅钢混部分的钢箱梁安装,钢结构总重3.89万吨。

武船重工双柳大桥项目部总工程师涂浩介绍,其中,主桥钢箱梁结构重达3.3万吨,桥梁中重载位置钢箱梁厚度达18毫米,主桥钢箱梁顶板与U肋采用双面全熔透焊接工艺。“在一个高度只有26厘米、宽度仅30厘米的狭窄空间里,采用机器人进行内部焊接”,并创新应用环槽铆钉连接钢箱梁节段,让大桥在车辆通行中具备更好的“抗疲劳”性能,增加桥面板的强度。

智能化建造创造“双柳速度”

推行智能化建造,让双柳长江大桥具备“智慧大脑”。

自2022年9月30日开工以来,中交二航局建设团队充分发挥智能建造核心驱动力,推动大桥在进度、质量、安全等方面全面提升。在桩基施工中,项目团队通过运用“水刀工艺”克服长江江岸复杂地质,破解超大超深群桩基础技术难题,仅用4个月便完成了7000余米桩基施工,为大桥顺利站立夯实了根基。

建设中的双柳长江大桥。 记者詹松 摄

在主塔施工中,项目团队引进了新一代一体化智能筑塔机和湖北省首条钢筋网片柔性生产线,将主塔“拆分”为一块块6米高的钢筋部品,进行“搭积木”式拼接,并实现从钢筋部品制造到混凝土浇筑养护“流水线”式建造。大桥以每天近1米的速度快速“生长”,最终仅用1年便实现封顶,比计划工期提前2个月。

中交二航局双柳长江大桥项目总工程师陈诚介绍说,在主桥钢箱梁架设过程中,为保障单节段446吨巨大主梁的吊装安全,项目团队对缆载吊机进行了改进,并通过自主研发的桥梁上部结构施工数字孪生系统,实时监测着缆载吊机的运行情况和江面风力、风速等环境影响因素,犹如给大桥装上了一双“电子眼”。

通过智能建造技术的运用,大桥的百吨级钢梁实现了“毫米级精准拼接”,并以2年10个月的“双柳速度”,高质高效地完成了大桥主体结构建设。

智慧索股、中央除湿系统国内首次应用于桥梁主缆

双柳长江大桥主桥跨越长江,位于长江下游湖广水道出口段,为江豚、中华鲟等国家重点保护野生动物的洄游通道,环保要求高,对工程绿色设计、绿色制造、绿色建造提出了更高要求。

鸟瞰双柳长江大桥。 记者詹松 摄

作为长江上最宽的钢箱梁悬索桥,中铁大桥局的建设者为了不惊扰长江江豚等长江生物,选择“一跨过江”,不在江水中打一根桩,避免了水中施工;南北引桥和立交接线工程均布置在两岸陆地,远离江水。为了不打扰长江江豚等长江生物,中铁大桥局项目部选择了“错峰施工”,还将施工栈桥等工程辅助设施抢在枯水期架设,主塔桩基、承台赶在汛期来临前完工。

在主缆架设中,项目团队在国内首次研发使用智慧缆索,在主缆内设置了感应光纤,可全方位监控主缆应力、温度、湿度等关键数据;还在主缆内部增设中央除湿系统,形成内外双循环除湿系统,相当于给大桥主缆装上了“空调”,大大延长了使用寿命。这也是智慧索股和中央除湿系统在国内首次同时应用于桥梁主缆上。

(长江日报记者汪文汉 通讯员杨鑫 黄子珅 楚晓)

【罗田甜】